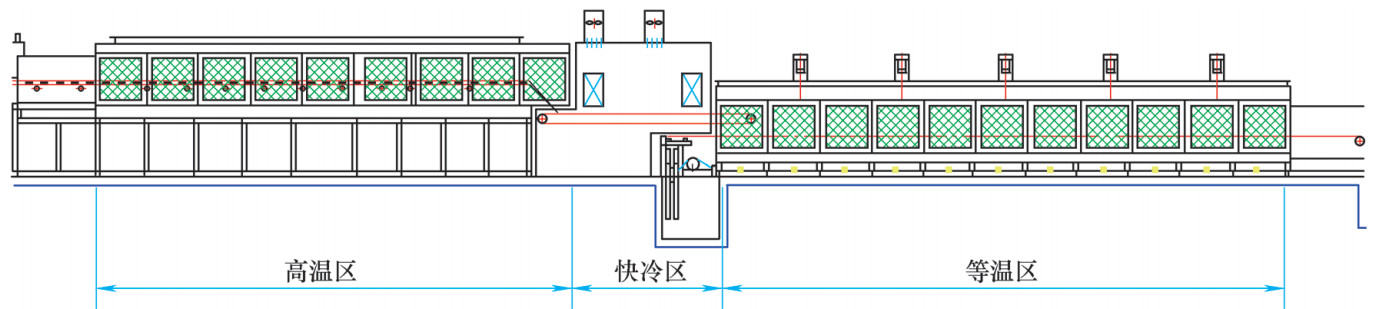

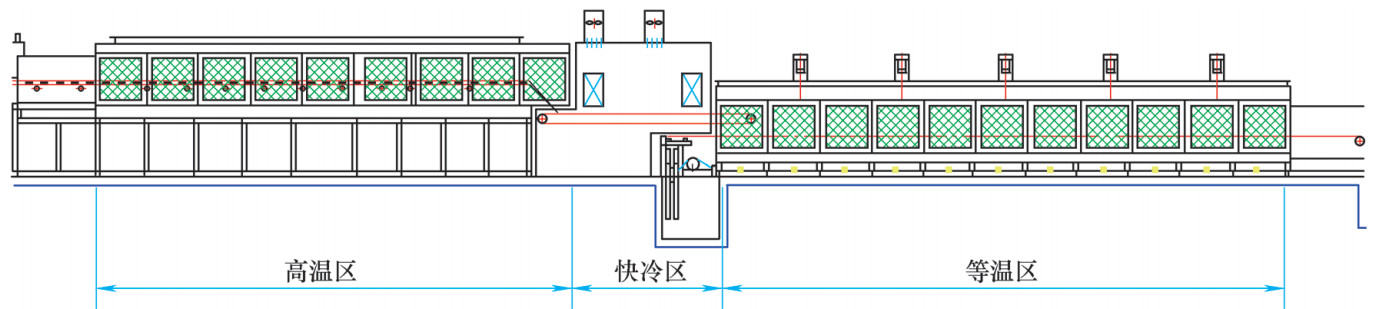

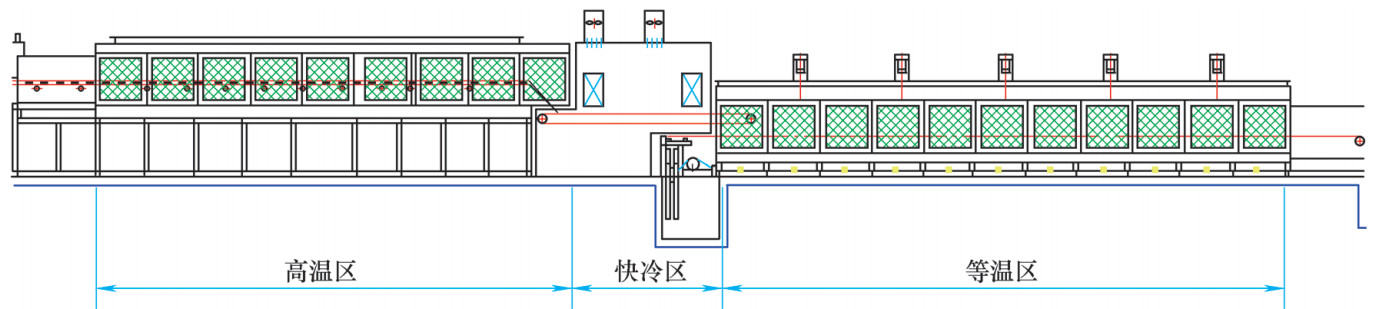

滲碳鋼20CrMnTi鍛件鍛造后空冷至室溫�,得到鐵素體����、珠光體、魏氏體及貝氏體組成的混合組織時,加熱到930℃滲碳后冷卻到850℃淬火時仍出現(xiàn)粗大奧氏體晶粒�,呈明顯的組織遺傳性。若鍛造后經(jīng)過熱處理����,得到鐵素體和珠光體的混合組織����,經(jīng)滲碳淬火后���,組織明顯細(xì)化�,不再出現(xiàn)組織遺傳性�����,這就是鍛造后熱處理的意義�。小型齒輪鍛件熱處理的目的主要有:鍛件材質(zhì)為20CrMnTi,設(shè)備為等溫退火連續(xù)爐(見圖1)���,由高溫區(qū)、快冷區(qū)和等溫區(qū)組成��。

圖1? 等溫退火生產(chǎn)線示意

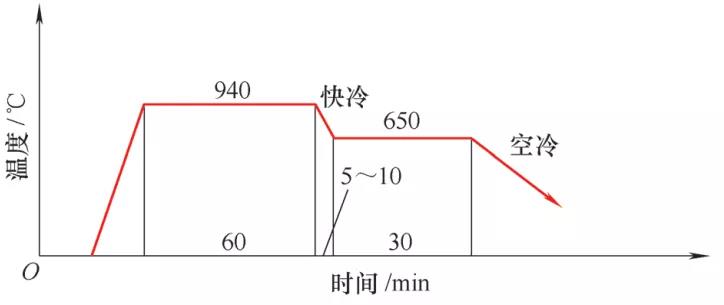

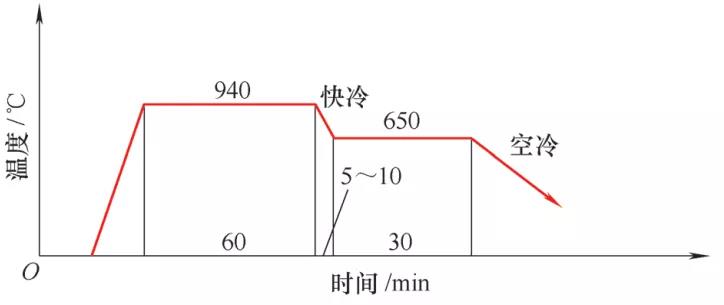

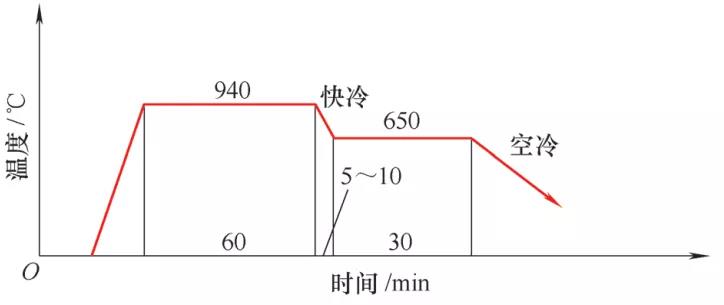

等溫退火工序?yàn)殄懠冗M(jìn)高溫加熱區(qū),由室溫加熱至940℃����,并保溫一段時間�,使其充分奧氏體化���,然后進(jìn)入快冷區(qū),在5~10min內(nèi)從950℃快冷至650℃����,使鍛件快速進(jìn)入正確相變區(qū)間�����,再經(jīng)650℃保溫�,使鍛件充分相變至鐵素體 珠光體組織,送出爐外空冷至室溫��。工藝曲線如圖2所示。

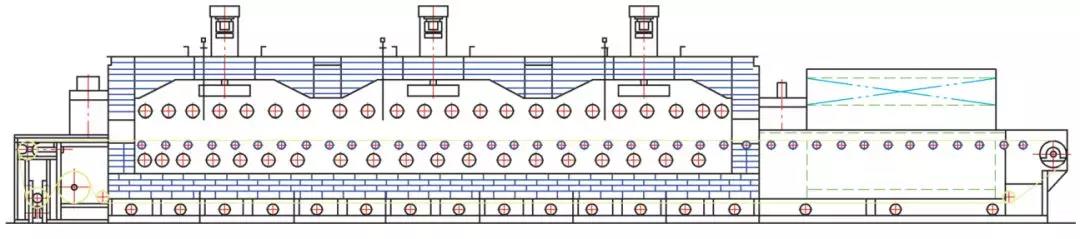

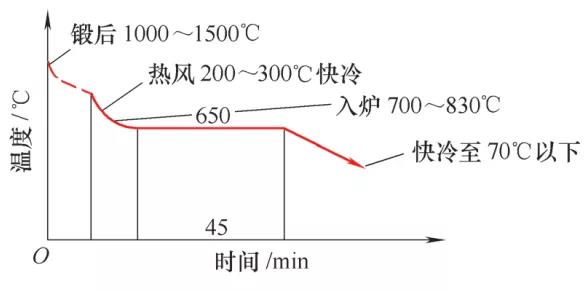

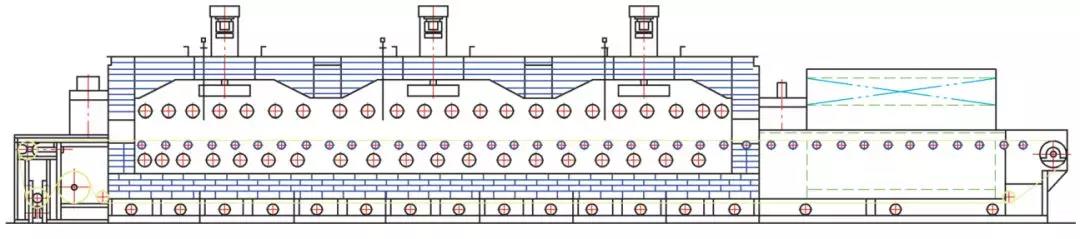

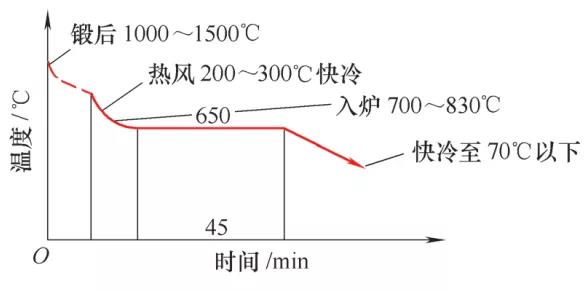

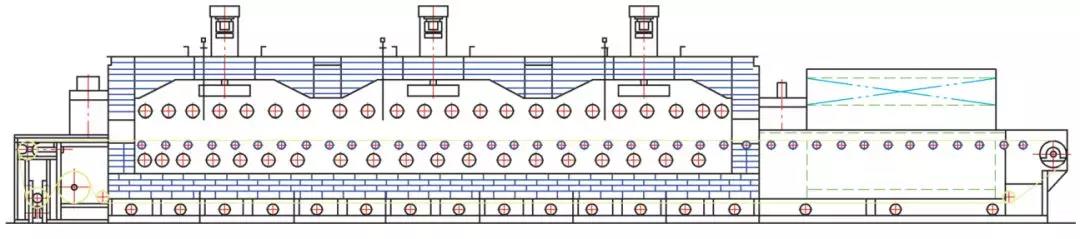

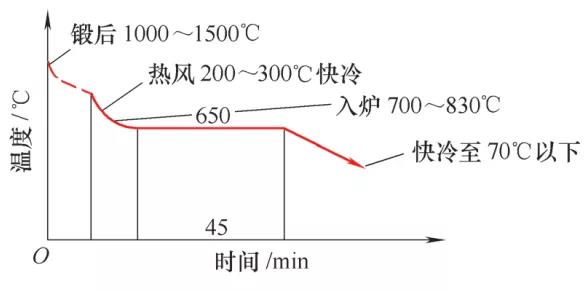

需要注意的是,由于鍛件的尺寸不同����,等溫退火工藝曲線應(yīng)根據(jù)生產(chǎn)現(xiàn)場實(shí)際情況進(jìn)行調(diào)整。原則是保證鍛件金相組織1~3級����,表面硬度控制在160~210HBW為宜�。經(jīng)過試驗(yàn)�����,此生產(chǎn)工藝同樣適用于小型軸類鍛件的退火,設(shè)備生產(chǎn)能力為600kg/h��。鍛件材質(zhì)為20CrMnTi,設(shè)備為網(wǎng)帶式余熱退火爐(見圖3)����,由加熱爐和快冷室組成���。預(yù)熱退火工序是鍛件成形后直接送入加熱爐內(nèi),650℃保溫45min����,然后進(jìn)入快冷室��,20min內(nèi)冷卻至70℃以下���。工藝曲線如圖4所示�。

圖3? 余熱退火生產(chǎn)線示意

圖4? 等溫退火工藝曲線

在利用鍛件余熱退火時,重點(diǎn)是要把握鍛件入爐溫度和爐內(nèi)保溫時間����,經(jīng)過現(xiàn)場試驗(yàn)發(fā)現(xiàn)一般鍛件入爐溫度應(yīng)控制在800℃以上�����,此時退火后的金相及硬度最為合適;而800℃以下的鍛件利用余熱退火后很可能出現(xiàn)組織�、硬度不合格的現(xiàn)象�����,應(yīng)加以嚴(yán)格注意��。保溫時間和溫度也不能一概而論��,應(yīng)根據(jù)鍛件的大小和薄厚程度適當(dāng)調(diào)整。另外��,余熱退火出爐后也可以空冷至室溫���,我公司采用風(fēng)冷主要是考慮到退火后鍛件直接由員工裝入拋丸機(jī)清理氧化皮���,這樣就不需要設(shè)置中間貨店了�����。此設(shè)備生產(chǎn)能力為600kg/h��,退火后鍛件金相組織1~3級�����,表面硬度控制在160~210HBW。等溫退火和余熱退火的優(yōu)缺點(diǎn):①工藝穩(wěn)定性較高,鍛件硬度的離散度可控制在20HBW/批以內(nèi)�。整個退火過程容易控制�����,退火后的鍛件不論是金相組織還是表面硬度均能達(dá)到要求�,也是目前使用最廣泛的鍛件熱處理方式��。②由于它獨(dú)立在鍛造生產(chǎn)線之外�,和其他鍛造設(shè)備可動率不相互影響��,既不會因?yàn)槟骋辉O(shè)備的故障而停爐��,也不會因?yàn)榈葴赝嘶鹁€的不正常使鍛造生產(chǎn)線停止。①要待鍛件完全冷卻后再重新將其加熱到940℃左右��,會造成能源浪費(fèi)���。②等溫退火線無法并入鍛造生產(chǎn)線�����,實(shí)現(xiàn)“一個流”式的鍛造生產(chǎn)方式��。因此需要專門設(shè)立待正火貨店,等鍛件量滿足等溫退火設(shè)備生產(chǎn)能力后統(tǒng)一入爐����,這樣的中間貨店會大量占用場地資源以及流動資產(chǎn),不符合豐田生產(chǎn)方式中“0”中間在庫的思想����。①節(jié)能環(huán)保�,與我們國家現(xiàn)在所提倡的低碳經(jīng)濟(jì)相符合����,它利用鍛件的余熱,省去了加熱環(huán)節(jié)���,其能耗可降至一般等溫退火的50%。②與鍛造生產(chǎn)線結(jié)合在一起,節(jié)省了中間在庫所占用的場地資源以及流動資金����。①雖然余熱退火工藝已經(jīng)被證明是可靠的���,在生產(chǎn)中也得到了廣泛應(yīng)用,但由于鍛造設(shè)備的不同���,以及鍛造作業(yè)者操作速度不同等問題,其入爐溫度相對比較難控制��,容易造成組織硬度的不合格�。②它必須緊跟在每條鍛造生產(chǎn)線之后�����,與其他鍛造設(shè)備的可動率相互影響����,也就是說余熱退火爐或者這條鍛造生產(chǎn)線的任何一個設(shè)備發(fā)生故障��,將直接導(dǎo)致整條生產(chǎn)線全部停產(chǎn)。③由于退火爐升溫�、降溫過程耗時耗電����,所以余熱退火所匹配的鍛造生產(chǎn)線最好是三班運(yùn)轉(zhuǎn)的飽和生產(chǎn)線��,至少也要保證兩班制產(chǎn)能,不然生產(chǎn)8h�,空爐運(yùn)轉(zhuǎn)16h是得不償失的。以上就是筆者對小型齒輪鍛件退火熱處理工藝的點(diǎn)滴認(rèn)識��,大部分是來自生產(chǎn)實(shí)踐之中�,可能會和某些參考資料有出入�。但筆者認(rèn)為這是正常的現(xiàn)象�,現(xiàn)實(shí)中很難找到放之四海而皆準(zhǔn)的一套生產(chǎn)工藝。沒有最好的����,只有最適合的�����。大家可以根據(jù)實(shí)際生產(chǎn)的質(zhì)量、成本��、交貨期����、場地等各方面因素綜合到一起加以衡量��,選擇適合的鍛件退火工藝。希望這篇論文能夠給讀者在工藝選擇時提供一定的參考和幫助��。